Las innovaciones en economía circular que ya impactan en cómo son fabricados los vehículos

La industria automotriz está dando señales que indican que la lógica de la economía circular es una tendencia que ha llegado para quedarse. En el siguiente informe presentamos las iniciativas más destacadas del sector.

Con la previsión de que la población mundial supere los 9 mil millones para 2050, la demanda de recursos naturales como minerales y combustibles fósiles aumentará significativamente. Esto supone un impacto para todas las industrias, como en el sector automotriz, siendo sus principales recursos el acero, el aluminio y el plástico.

En el horizonte también aparecen los desafíos que plantean las baterías de litio. Por ejemplo, se estima que la UE contará con 30 millones de coches eléctricos en 2030. A medida que se apuesta por la movilidad eléctrica, es importante analizar qué pasará con la gran cantidad de baterías al finalizar su vida útil.

Aquí la economía circular se erige como un modelo clave capaz de integrar estos retos y transformarlos en acciones concretas. Las empresas comienzan a repensar sus procesos, identificar sus desperdicios, como hacerlos más eficientes desde el diseño hasta maximizar el reciclaje de todos los componentes.

Desde el Foro Económico Mundial coinciden con este planteo. Christoph Wolff, Jefe de Shaping the Future of Mobility, afirma que “Si bien el crecimiento de los automóviles eléctricos está ocurriendo más rápido de lo que pensábamos, alcanzar verdaderamente los objetivos climáticos requerirá el impulso de otra gran transición: una hacia la economía circular. Apoyarse en estos cambios paralelos podría provocar una revolución en la forma en que se fabrican y utilizan los automóviles”.

Renault

En este camino, Renault anunció la creación de la primera fábrica europea dedicada a la economía circular de la movilidad: Re-FACTORY. La misma se define como un modelo industrial competitivo de movilidad sostenible basado en el potencial de creación de valor que genera el vehículo a lo largo de su vida.

Esta iniciativa se realizará entre 2021 y 2024, involucrando a una gran red de socios y se estructurará en torno a cuatro centros de actividad, que buscarán apoyar todo el ciclo de vida del vehículo actuando sobre los principales componentes de la economía circular: suministro, ecodiseño, economía de funcionalidad, mantenimiento, reutilización, remanufactura y reciclaje.

Las cuatro áreas de trabajo serán:

- RE-TROFIT: esta división agrupará todas las actividades que permitan extender la vida útil de los vehículos y sus usos.

- RE-ENERGY: analizará y desarrollará el potencial de aplicaciones derivadas de baterías eléctricas y nuevas energías a escala industrial.

- RE-CYCLE: reunirá todas las actividades del Grupo contribuyendo a una gestión eficiente de los recursos. Además de integrar, de manera creciente, materiales reciclados o reutilizados.

- RE-START: Apuntará a mejorar y desarrollar los conocimientos técnicos industriales, pero también para acelerar la investigación y la innovación en la economía circular. Prevé albergar una incubadora, así como una universidad y un centro de formación.

Estas cuatro entidades estarán diseñadas para interactuar con diferentes actores y operarán de forma interconectada y complementaria.

Asimismo, la compañía se unió a la alianza entre Veolia y Solvay para promover la economía circular de los metales de las baterías de vehículos eléctricos en Europa, a través del reciclaje de circuito cerrado. Los tres socios buscarán establecer una fuente de suministro segura y sostenible para los metales estratégicos de las baterías, como el cobalto, el níquel y el litio.

Volvo

Como parte de su estrategia de sustentabilidad, Volvo trabaja hacia una economía circular. En este camino, afirman que un mayor enfoque hacia la circularidad dará como resultado una mayor eficiencia de los recursos y oportunidades significativas de ahorro de costos. Los ciclos de vida prolongados, la reutilización y el reciclaje contribuirán a una economía circular, reduciendo el uso de recursos y disminuyendo el costo de producción. Esta transición la trabajan a través de la fase de diseño y la remanufactura.

En el primero, trabajan para incorporar la economía circular a lo largo del ciclo de vida, como reducir o evitar materiales, mantenimiento y reparación para extender la vida útil, recuperación o reciclaje de materiales al final de su vida útil, así como el empaque.

En segundo lugar, el programa de remanufactura, opera con motores, filtros, cajas de cambios y transmisiones de eje trasero, siendo el objetivo extender este programa para cubrir más mercados y más componentes. El objetivo es aumentar el negocio de reacondicionamiento en un 60% para 2025, con 2018 como base.

Por su parte, Volvo Buses busca darle una segunda vida y reutilizar las baterías de los vehículos eléctricos. Para ello se unió con Batteryloop, una empresa subsidiaria de Stena Recycling, líder de reciclado de desechos industriales. Esta batería puede reutilizarse como fuentes de almacenamiento de energía en diversos usos, entre ellos el hogareño y para estaciones de carga.

A nivel global se espera que la demanda de unidades de almacenamiento de energía aumente en el futuro. En este camino, una unidad de almacenamiento de energía brinda un margen para almacenar energía renovable, que se puede utilizar para satisfacer los picos de demanda de electricidad.

Así, esta alianza significa, para la empresa propietaria de los buses, la posibilidad de convertir un costo en una fuente de ingresos a partir de la reventa de la batería al final de su vida útil.

Nissan

Como parte del Programa Verde Nissan 2022, la compañía está desarrollando sistemas para utilizar los recursos de manera eficiente y sostenible durante todo su ciclo de vida, y ha adoptado el concepto de “Economía Circular” para maximizar el valor que brinda a los clientes y la sociedad.

Tiene como objetivo reemplazar el 30% de las materias primas utilizadas en los automóviles construidos en 2022 con materiales que no dependen de los recursos recién extraídos.

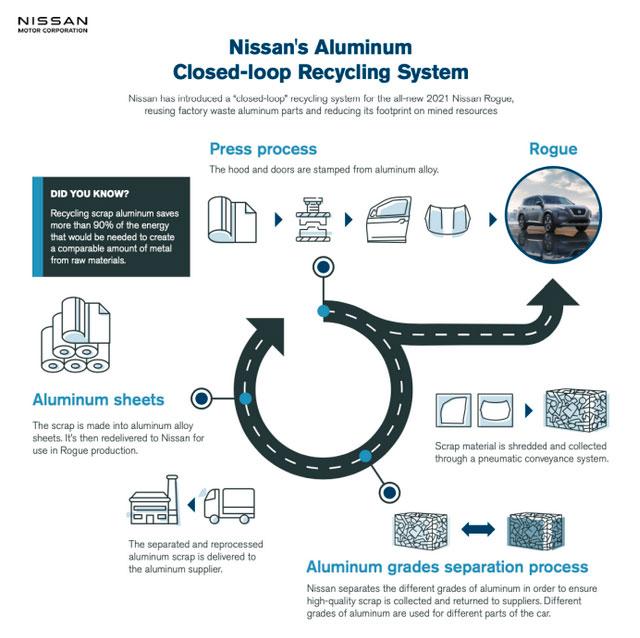

Este año, la empresa presentó el Nissan Rogue 2021, el primer modelo construido con un sistema de reciclaje de "circuito cerrado" para piezas de aluminio. Según la Asociación del Aluminio el reciclaje proveniente de la chatarra de aluminio ahorra más del 90% de la energía necesaria para crear la misma cantidad a partir de materias primas.

El sistema de "circuito cerrado" ayuda a reducir las emisiones de CO2 y promueve el uso de materiales que no dependen de recursos recién extraídos, así como la reducción de desechos de las fábricas.

Además de expandir el uso de acero y aluminio reciclados, también se esfuerza por utilizar más resinas recicladas. En este sentido, como iniciativa de reciclaje de ciclo cerrado, recolectan chatarra de los parachoques y la envían a una planta para su reciclado. Estas resinas recicladas se las vuelven a utilizar en parachoques de vehículos nuevos.

Otro punto clave son las baterías de iones de litio que se utilizan en los vehículos eléctricos (EV). En este sentido, el modelo de negocio “4R”, que reutiliza, refabrica, revende y recicla baterías de iones de litio, permite su uso efectivo como soluciones de almacenamiento de energía, creando así un ciclo energético de uso de baterías mucho más eficiente.

BMW

Este año, BMW Group también presentó su plataforma de Economía Circular RE: BMW Circular Lab, centrada en el pensamiento circular y la conciencia de nuevos cursos de acción sostenibles, la contribución de la empresa al desarrollo integral de productos, el uso cuidadoso de los recursos y la transformación hacia una economía circular. Además de ser una invitación a la colaboración y al intercambio.

Esta plataforma se basa en cuatro principios rectores:

- RE: THINK

- RE: DUCE

- RE: USE

- RE: CYCLE

Por otro lado, se pone especial énfasis en la interactividad y el diálogo. Los usuarios pueden asistir a talleres analógicos y digitales y utilizar las redes sociales para experimentar la transformación de BMW Group en una economía circular de diversas formas.

Además, en septiembre de 2021 la compañía presentó el BMW i Vision Circular, uno de los cinco vehículos conceptuales con los que muestran cómo visualizan la movilidad urbana individual a través de estos conceptos.

“El BMW i Vision Circular ilustra nuestra completa y meticulosa forma de pensar cuando se trata de movilidad sustentable. Simboliza nuestra ambición de ser una fuerza pionera en el desarrollo de una economía circular”, explica Oliver Zipse, presidente del Consejo de Administración de BMW AG. “Lideramos el camino hacia la eficiencia de los recursos en la producción y buscamos extender este estado a todas las etapas del ciclo de vida del vehículo. También se trata de una cuestión de sostenibilidad económica, ya que la tendencia actual de los precios de las materias primas muestra claramente las consecuencias financieras que le esperan a cualquier industria que dependa de recursos limitados". Y agrega: “Daremos el siguiente gran paso para lograrlo con los modelos “Neue Klasse” (Nueva Clase). Apreciamos que haya muchos fanáticos de BMW que anhelan un primer anticipo del "Neue Klasse", pero el BMW i Vision Circular no lo es. Sin embargo, puedo prometer que, a nivel de sostenibilidad, el “Neue Klasse” se está desarrollando con la misma mentalidad aplicada para el BMW i Vision Circular".

El objetivo primordial del diseño del BMW i Vision Circular es crear un vehículo optimizado para ciclos de materiales cerrados y que logre un uso del 100% de materiales reciclados y 100% de reciclabilidad. Esto implica hacer un uso particular de materiales que ya han completado el ciclo de vida de un producto, o materiales secundarios como se los conoce, junto con materias primas de base biológica certificadas. Lo mismo se aplica al dispositivo de almacenamiento de energía: la batería totalmente de estado sólido del BMW i Vision Circular es 100% reciclable y se fabrica casi en su totalidad con materiales procedentes del ciclo de reciclaje. Alcanzará una densidad de energía mucho mayor con un uso significativamente reducido de los recursos más valiosos.

Volkswagen

Bajo la nueva declaración de misión ambiental "goTOzero", el Grupo Volkswagen está agrupando diferentes medidas, entre ellas se encuentra el eje recursos, donde pretende maximizar la eficiencia de los recursos y promover enfoques de economía circular en las áreas de materiales, energía y agua. Para 2025, la compañía planea haber reducido las externalidades ambientales relacionadas con la producción en un 45% por vehículo, en comparación con 2010.

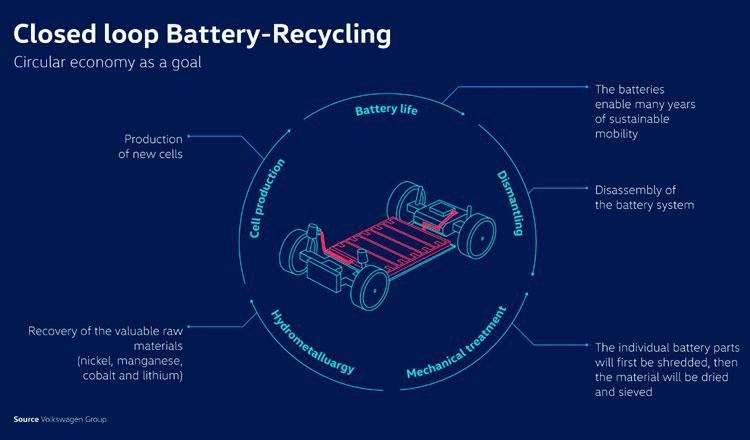

Asimismo, la empresa ha avanzado en soluciones para el final de la vida útil de las baterías. A través de Volkswagen Group Research and Development y Volkswagen Group Components desarrolló un proceso innovador y sostenible para su reciclaje, que está siendo aplicado en una prueba piloto.

El objetivo es la recuperación industrializada de materias primas valiosas como litio, níquel, manganeso y cobalto, a través de un circuito cerrado, junto con aluminio, cobre y plásticos, consiguiendo una tasa de reciclaje superior al 90% a largo plazo.

.

Un aspecto destacado es que solo se envían las baterías que ya no se pueden utilizar de otra manera. Previamente, se comprueban los módulos integrados en el sistema de batería para ver si todavía están en buenas condiciones y se les puede dar una segunda vida en sistemas de almacenamiento de energía móviles, como estaciones de carga rápida flexibles o robots de carga.

Con este llamado enfoque de ciclo cerrado, Volkswagen Group Components tiene como objetivo crear un ciclo de material cerrado que no solo reducirá la demanda primaria de materias primas del Grupo a largo plazo, sino que también puede reducir significativamente la huella de CO2 de las baterías.

Daimler

Con el objetivo de avanzar hacia una economía circular sostenible, Daimler apunta a incorporar plástico obtenido de la basura doméstica en sus procesos a través de la cooperación con UBQ Materials -un productor de plásticos de base biológica.

Utilizar este material, elaborado a partir de residuos de comida y jardín, pañales, papel y envases, podría reemplazar a los plásticos convencionales. En esta línea, Daimler podría utilizarlo en la producción en serie para la construcción de maleteros.

Además de colaborar con una producción neutra en CO2, el plástico UBQ de base se puede reciclar con más frecuencia que otros plásticos sin deteriorarse.

Ford

Muchas empresas están encontrando grandes usos para las tecnologías de impresión 3D. Así Ford junto con HP, encontraron la manera de extender la vida útil de piezas impresas en 3D ya utilizadas y convertirlas en componentes de automóviles para camiones, creando un circuito cerrado con los desechos.

Ambas compañías afirman que las piezas moldeadas por inyección resultantes son mejores para el medio ambiente sin comprometer la durabilidad y los estándares de calidad. Tienen una mejor resistencia química y a la humedad que las versiones convencionales. Además de costar un 10% menos.

En Ford consideran que este desarrollo tiene el potencial de revolucionar la personalización de piezas de vehículos de bajo volumen.

Estas impresiones 3D están diseñadas para una alta eficiencia, con sistemas y estructuras para minimizar el exceso de material que generan y reutilizar un mayor porcentaje de los materiales que utilizan.

La automotriz también está desarrollando nuevas aplicaciones y utilizando una multitud de procesos y materiales diferentes para la impresión 3D incluidos filamentos, arena, polvos y polimerización en cubeta líquida.

“Encontrar nuevas formas de trabajar con materiales sostenibles, reducir el desperdicio y liderar el desarrollo de la economía circular son objetivos de Ford”, afirma Debbie Mielewski, miembro del equipo técnico de Sostenibilidad de Ford.

“Nuestra colaboración con Ford amplía aún más los beneficios ambientales de la impresión 3D, mostrando cómo estamos uniendo industrias completamente diferentes para hacer un mejor uso de los materiales de fabricación gastados, permitiendo una nueva economía circular”, agregó Ellen Jackowski, directora de sostenibilidad e impacto social de HP.

Añadir nuevo comentario